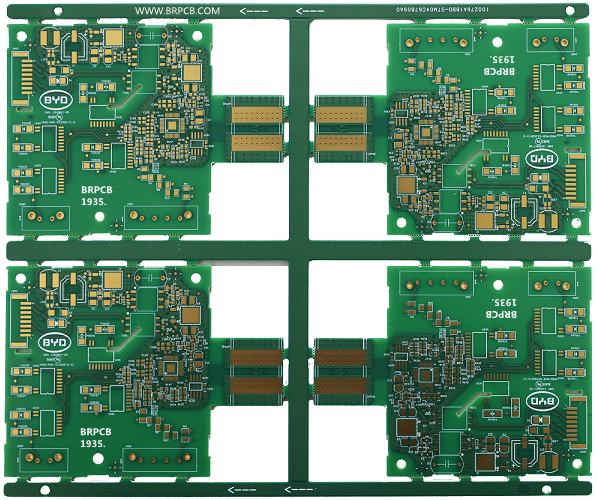

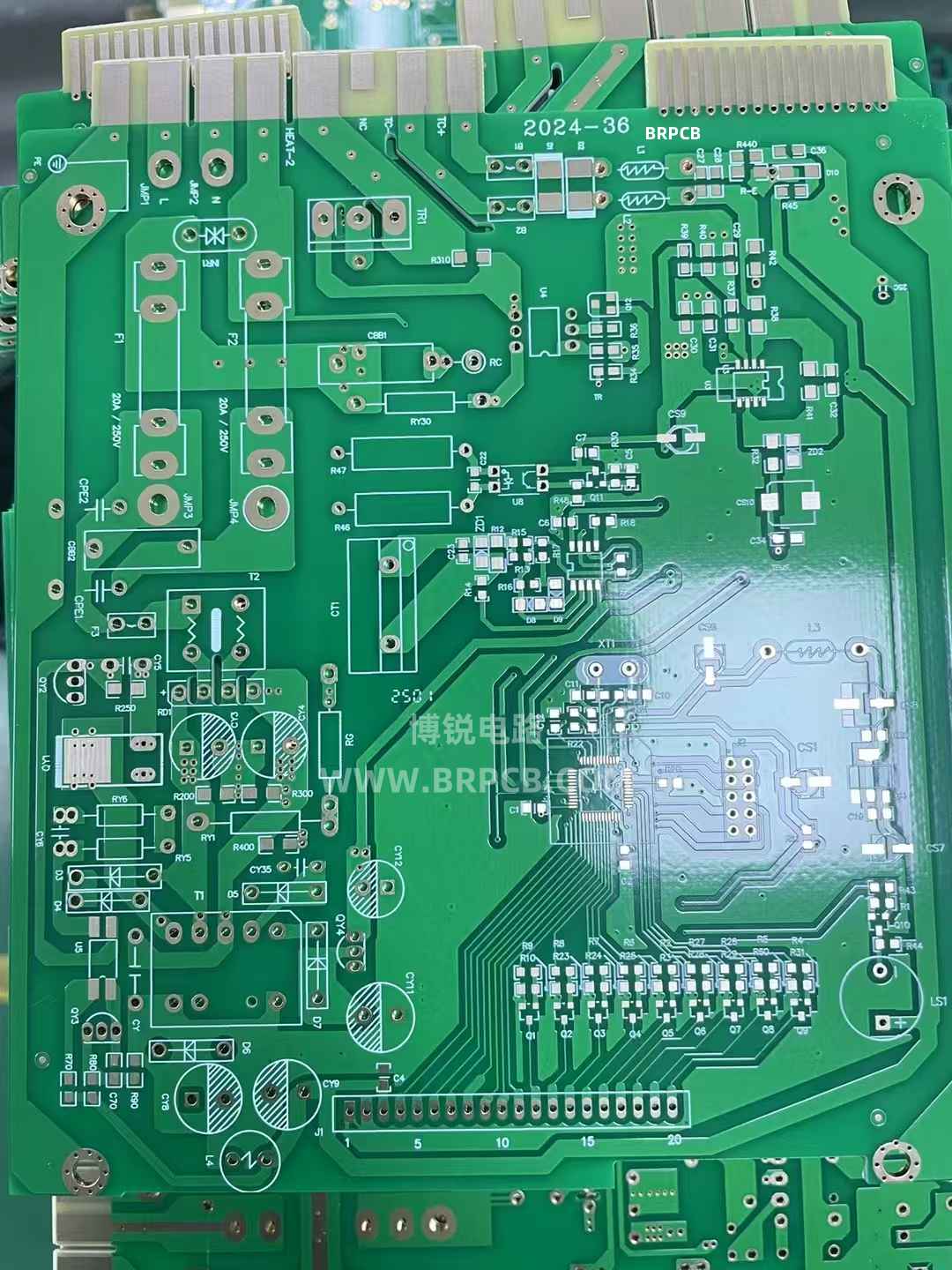

汽车电路板压合工艺流程

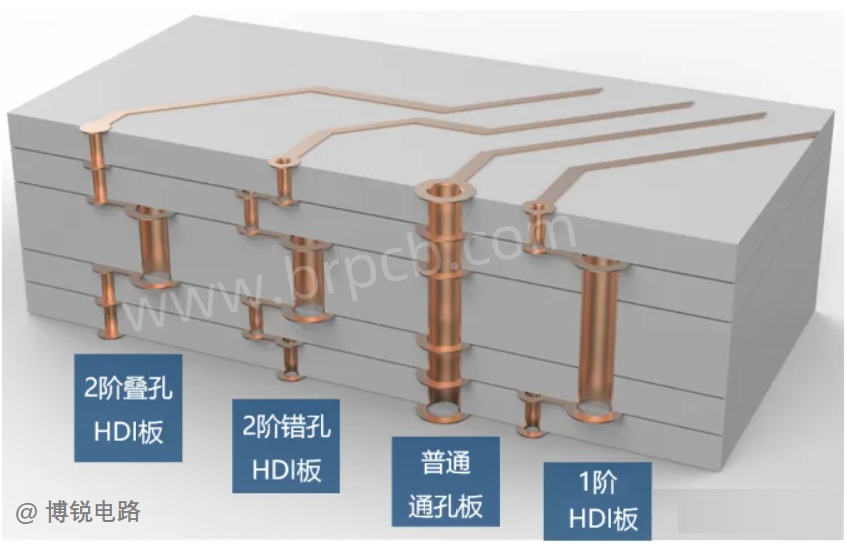

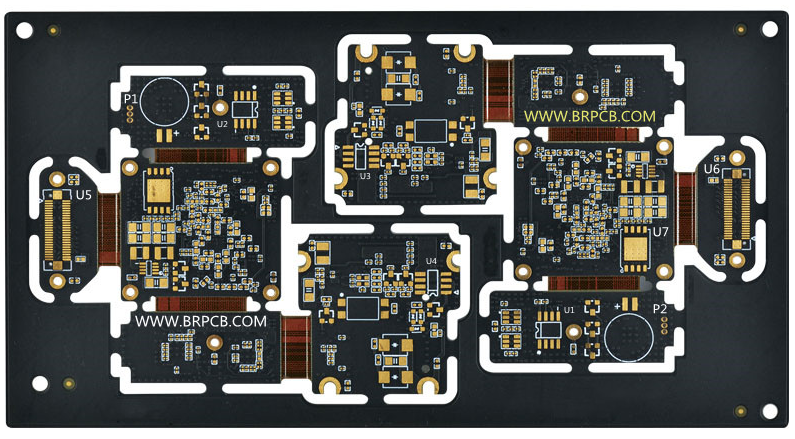

汽车电路板的多层板压合,就是使用已经制作好内层图形的芯板(芯板可以比喻成一块双面板),并在芯板之间放PP片(半固化片、粘结片)进压合黏牢。在内层芯板未压合前都经过AOI扫描,经修检完线路图形确认无误之后,就需要将PCB芯板叠在一起,并添加最终外层的铜箔后,这样就制成了该多层汽车电路板叠层的一个层压板。

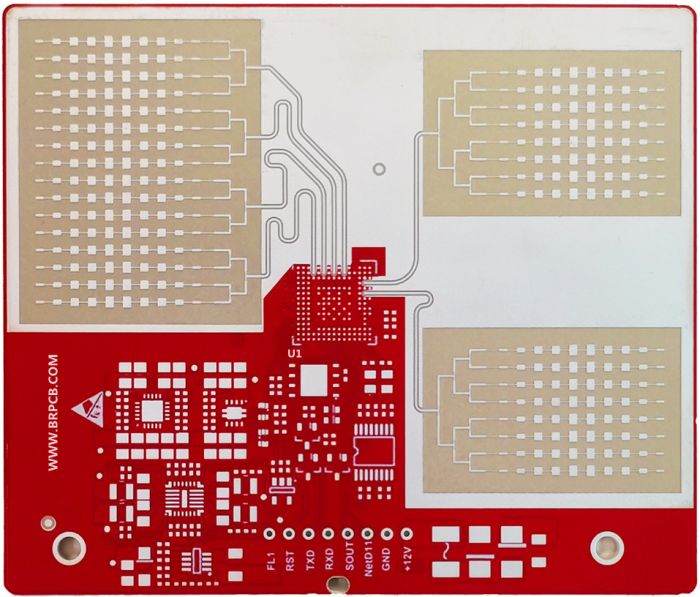

举例八层汽车电路板,那么首先对L2/L3;L4/L5;L6/L7六个层内层(3个芯板)进行压合。中间是3个芯板,然后每个芯板上下各叠放PP片,PP片厚度依据工程MI指示要求。叠好PP片还有最终外层的铜箔。先简单压一下,再经过高温压合。PP在高温下自然会融化,多层板就会压合在一起, 在压的过程中会有PP流胶溢出,在CAM处理的时候需在生产PNL板内层铺铜并开流胶口。

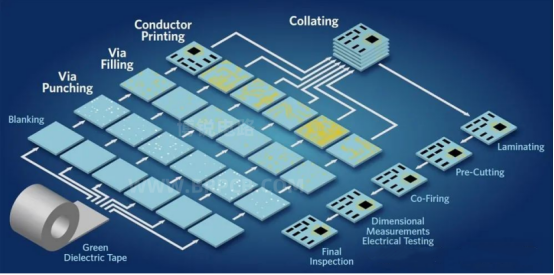

压合工艺的全套工艺流程

1. 棕化

在层压之前必须棕化(也叫黑化),此步骤是将检修完确认无误后,PCB芯板以棕化液(如下图所示)处理表面的铜,使铜面产生绒毛状,增加粗糙度,表面形成有机氧化层,增加与树脂PP的接触表面积,确保层压的可靠黏合。

2. 冲靶位孔

内层板在叠板和压合之前,要靠靶位孔定位和固定,所以要用机械冲孔的方式冲出压合用铆钉孔。冲孔的方式有OPE冲孔、CCD冲孔、X-RAY打靶。

3. 叠板铆合

将PP片、内层板对位叠好,用铆钉机(或者热熔机),固定在一起。

4. 叠板压合

将辅材、(铜箔)、(PP片)、预叠好的内层芯板,通过自动回流线,送入压机,将各层粘结为一个整体。(注:铜箔、PP片,具体依照MI执行)

5. 压合后处理

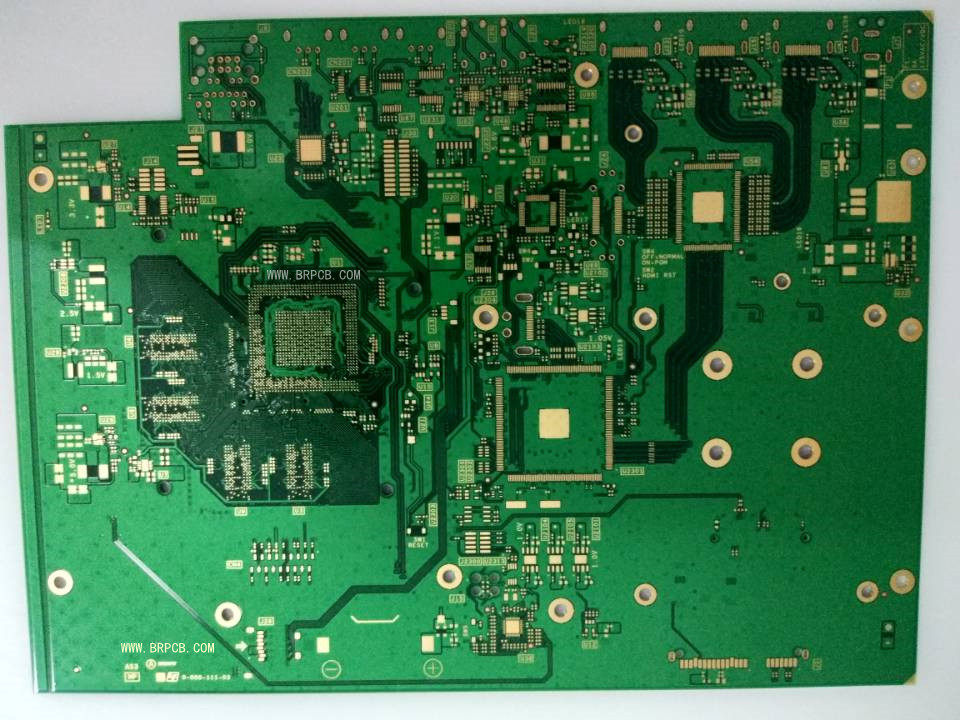

对压合后的汽车电路板进行处理,以便继续生产,其中,X-RAY检层偏与铣靶孔,为最重要的一环。

最后,八层汽车电路板已经压合在了一起。但是,各层线路之间是独立的,没有线路连接。因此,就要在板上钻孔,钻出各层线路之间的导通孔,并在后工序电镀导通孔并制作外层线路。